O. M. Rakvåg produserer og leverer glass til både bedrift- og privatmarkedet.

Produksjonslokalene på Hjelset i utkanten av Molde er på hele 6000 m2, og huser blant annet fire roboter. Her drives det meste digitalt med automatiserte produksjonslinjer. I Molde finnes det også en avdeling for glassverksted, butikk og kontor, og her ytes service hvor montering blir gjennomført privat og for bedriftsmarkedet, primært i Molde og omegn. Totalt har bedriften nærmere 30 arbeidstakere.

Det er en merkelig situasjon vi står i i dag, med tanke på utbruddet av koronaviruset. Bedriften på Hjelset går foreløpig som normalt, men daglig leder Roy Rakvåg, innrømmer at han ikke vet hva som skjer fremover, og kan ikke annet enn å ta en dag av gangen. O. M. Rakvåg innehar en viss ordremengde frem i tid, så de vet hva de kan forholde seg til.

Behov for glassmester

Bedriften ble etablert i 1959 av Olav Magnar Rakvåg, som er faren til Roy, og det hele startet i en garasje i Molde. Olav Magnar så det var behov for en glassmester i området. I 1975 ble hallen utenfor Molde bygd, og der befinner de seg fortsatt i dag. Her var det en manuell produksjonslinje med isolerglass. På slutten av 90-tallet kjøpte Roy selskapet og tok over som daglig leder, med store ambisjoner for bedriften.

Ledende produksjonsbedriften i bransjen

–I dag fremstår vi som en av de ledende produksjonsbedriftene i glassbransjen. 99 % av det viholder på med er glass, forteller Roy. –Våre ansatte har faglig, høy kompetanse og lang erfaring i glassfaget. Min sønn, Petter, jobber også her og er en autorisert glass- og fasaderådgiver via Glass- og Fasadeforeningen i Norge. Dette er et kurs som glassbransjen har for å lære mer om glass, gjeldende standarder og krav. I glassbransjen er det stor utvikling hele tiden, så her lønner det seg å være oppdatert, bekrefter han.

Variert kundegrunnlag

–Alt i glass kan vi lage, og nye utfordringer er spennende, forteller Roy. Kundene er hovedsakelig fasadebyggere, trappefabrikker, rekkverkprodusenter, vindusprodusenter og glassmestere. –Vi er store på sikkerhetsglass, innvendig glass, og leverer også til interiør. Vi produserer også brannglass og isolerglass i alle varianter, og har et jevn med bestillinger.

Produksjonen vår er lagt under KIWA, som har produksjonskontroll på glasset. I tillegg har vi også testet mye sikkerhetsglass, som er utført I samarbeid med SINTEF, der vi har blant annet godkjente innbruddshemmende glass I klassene P6B – P8B. Vi er med på prosjekt hos SINTEF på å sikre glassrekkverk ilag med flere norske aktører.

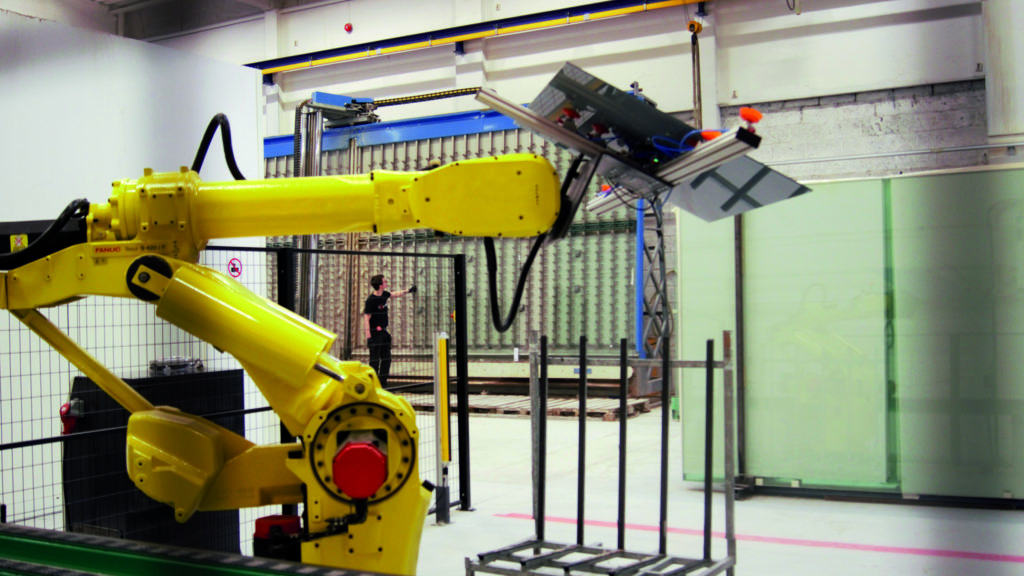

Automatisert produksjon

Håndverksdelen av produksjonen driftes manuelt, og industribiten prøver de å automatisere. Roy forteller at de har gjennomført store satsinger og investeringer opp gjennom årene, for eksempel slipegater og CNC-maskiner for bearbeiding av glass og isolerglasslinje max glassmål 5000 x 2700mm. –Produksjonen foregår via høy presisjon med alt koblet til vårt omfattende datastyringssystem som gjør at vi kan kjøre små og store volum til enhver tid, forklarer han.

Datasystemet er det brukt mange millioner kroner på over tid. –Systemet er spesielt tilrettelagt for glassindustrien og gjør det enklere for oss selv og kunden, ettersom kunden kan logge seg på og følge med i produksjonsprosessen på egen hånd. Det er veldig bra, skryter Roy. Spesielt for kunder som driver med trapper og rekkverksglass. –De er alltid med i prosessen, og programmet er lett forståelig. Kundene våre som bruker dette er svært fornøyde.

Mål om totalautomatisering

O. M. Rakvåg er en bedrift som har tatt digitaliseringen på alvor. Totalautomatisering er målet. I dag har de fire roboter, og to til vil komme i løpet av våren. Disse nyinvesteringene automatiserer bearbeiding av glass i én produksjonslinje, og vil effektivisere driften betraktelig. –Vi er alltid åpne for alle muligheter, neste år er det planlagt å sette inn enda flere roboter og maskiner som kan bearbeide glassene og gjøre produksjonen effektiv. Glass er et produkt som vi synes det er interessant å holde på med, grunnet den konstante utviklingen av produktet og bransjen, sier Roy.

–Med en gang en maskin er kjøpt inn, installert og i drift, så har vi som oftest planer for neste investering, for å holde fabrikken så oppdatert som mulig. Dette er min hovedfilosofi for driften, forteller Roy.

Minimal nedetid

Når vi kjøper maskiner må vi ha driftssikre maskiner som har lang levetid, helst 20 år +. Alle maskinene er koblet direkte til produsenten av maskinene, slik at produsenten kan koble seg på for å drive support. Roy forteller om minimal nedetid i produksjonen ved at de slipper å fysisk vente på mannskap for å supportere dem. –Det kan jo skje ting, men da er det godt vi har flinke folk, innrømmer han og sikter til at de har en avansert maskinpark.

Produksjonen er styrt slik at vi har total oversikt til en hver tid hvor glasset er i produksjonsystemet i vårt interne datasystem og ut fra det har vi en veldig kontrollert produksjon med svært lite avvik på leveranser.

–Vi har en innleid medhjelper som heter Ragnar Oddsson, han hjelper oss med automatiseringen i produksjonen og robotene. Men vi kan ikke avsløre for mye av bedriftshemmelighetene våre omkring dette, ler Roy, og jeg får ikke flere svar på spørsmålene mine rundt konkrete funksjoner disse robotene har.

Toskiftsarbeid

Hos O. M. Rakvåg er alle mann i arbeid hele tiden, og Roy forteller om toskiftsarbeid hele arbeidsuken. –Hos oss innehar vi mye internkunnskap og flinke folk med bla datakunnskap , så vi beholder nøkkelpersoner i driften, og ønsker med disse investeringene å gjøre arbeidsplassen spennende i tillegg til å øke volumet. Vi har ikke råd til å prise oss ut, sier Roy.–Lønnskostnadene er så høye i Norge, så vi skal fortsette å automatisere driften ytterligere for å få ned antall arbeidstimer pr enhet i produksjonen. Vi mener at vi er nødt til å ta slike grep med tanke på den tøffe konkuransen fra utenlandske produsenter, og for å gi våre kunder gode produkter og betingelser, sier en ivrig Roy.

–Filosofien vi har på dette er at vi har flere CNC-maskiner å gå på, og da er det heller ingen krise om en maskin står en periode, da kjører vi heller mer på de andre. Kunden skal ikke merke at noe stopper opp i produksjonen vår, sier Roy.

HMS

På grunn av automatiseringen går produksjonsprosessen går fortere, og bedriften har mer kapasitet. –Vi har mindre manuelle håndteringer nå enn tidligere. Roboter har erstattet mennesket, ja, nå gjør maskinen jobben for deg. Vi slipper å håndtere og løfte tungt, og det er en fordel, også sikkerhetsmessig. Derfor har vi fokusert på løfteutstyr på hele anlegget. Vi har et automatisk kransystem som henter store glassplater automatisk fra råvarelagerlager.

Glassplatene vi arbeider med er hele seks meter lange og 3,21 m brede, forteller Roy. Kransystemet henter glasset fra over 80 posisjoner i det store anlegget deres. –Trykker vi på en knapp, så kommer glasset fra lageret og til våre skjærelinjer.

Miljøvennlige

Glassbransjen i Norge er i tøff konkurranse, men Roy selv mener det er en “miljømessig fordel” å produsere i Norge. –Hos oss produseres og bearbeides alt selv, vi behøver ingen underleverandører av slike produkter. Vi mener vi har de beste maskiner og bemanning for å utføre dette. Flere og flere vil kjøpe norske produkter, kundene blir mer bevisste på nettopp dette, hevder han. Hos O. M. Rakvåg produseres alt i Norge, og har norske eiere. –Vi er miljøvennlige, og setter fra oss lite miljøfotavtrykk, bekrefter Roy.

Målsettingen er kvalitet, pris og leveringstid

Robotdriften hos O. M. Rakvåg gjør produksjonen mer presis og effektiv, og daglig leder mener dette er kritisk for å få fornøyde kunder. –Høy kvalitet og leveringssikkerhet er det vi arbeider mot. Vi har et stort varelager som gjør at vi har kort leveringstid. Er det krise så kan vi levere umiddelbart. Roy forteller om da Viking Sky-skipet fikk motorhavari i Hustadvika for et år siden. –Der var vi på plass og utbedret alt av interiør, herdet glass og brannglass. Dette leverte vi på under ei uke. Det viser hvor fort vi kan vi reagere hvis det er viktige ting, sier han.

Trender i markedet

Roy forteller at glass generelt er populært i dag, særlig glassrekkverk på fasader og i trapper har tatt helt av. –Vi ser også mer av farget glass. Dette produserer vi også selv, ved at vi legger farget folie mellom og laminerer glasset, så kan du få alle fargene du kan tenke deg. Farget glass blir mer og mer populært samt med bilder og motiv.

Fremtidsrettet

Med en omsetning på 40 millioner kroner i fjor, er målet at de skal opp 15 % i år. –Vi leverer over hele landet. Fra oss kjører det mange vogntog ukentlig, og mye til Oslo-området. Alt kommer stort sett helt frem, ler han. –Vi har mange faste og veldig fornøyde kunder som vi samarbider med også med produktutvikling , og det gjør oss rustet til å gå videre. Det finnes så klart flere aktører i markedet, men vi tar vår del, og de tar sin del, sier en optimistisk Roy. –Vi vil fortsette å utvikle oss videre. Trenger vi mer plass har vi utvidelsesmuligheter på tomta vår. Vi kan gjøre det vi ønsker, alle muligheter er der. Egentlig ser vi ingen begrensninger, avslutter Roy fornøyd.